Неразрушающий контроль подшипников

29.12.2016

29.12.2016

В процессе эксплуатации подшипников происходит их естественный износ, из-за этого появляются самые различные дефекты. Эти дефекты выражаются в стирании контактных поверхностей, появлении различных царапин, трещин, усталостных разрушений и т.д. Значительную часть всех этих разрушений можно предупредить, если воспользоваться возможностями дефектоскопии. Именно об этой технологии и будет рассказано ниже.

Дефектоскопирование представляет собой комплекс целенаправленных действий, целью которых является выявление скрытых дефектов изделия. Эти дефекты могут возникнуть как вследствие производственного брака, так и в процессе эксплуатации. В статье будет рассказано именно о тех дефектах, которые иногда появляются в процессе эксплуатации подшипников. У заводов имеется собственный механизм контроля за качеством производимой продукции, при этом подобный механизм контроля практически всегда отсутствует у лиц и предприятий, которые используют механизмы с подшипниками в своей деятельности.

Целесообразность проведения дефектоскопии подшипника

Дефектоскопия подшипника является достаточно дорогостоящей процедурой, которую экономически целесообразно проводить только для механизмов, эксплуатация которых влияет на жизнь и здоровье человека. Процедура проведения неразрушающего контроля очень часто просто невыгодна, лучше просто заменить вышедший из строя подшипник на новое изделие. Нужно заметить, что для полноценного контроля подшипник обязательно должен быть разборным.

Для осуществления неразрушающего контроля подшипников используются три следующих метода дефектоскопии:

- с помощью ультразвука;

- вихретоковый;

- магнитопорошковый.

При проведении контроля могут быть обнаружены следующие дефекты подшипников:

- трещины на поверхности изделий;

- подповерхностные трещины.

Контроль за качеством подшипников с помощью ультразвука

Достаточно сложная процедура, которая совершенно не гарантирует, что имеющиеся дефекты в подшипниках будут выявлены. Наиболее часто подшипники начинают разрушаться из-за трещин, а трещины появляются с поверхности изделия, а не изнутри. Внешние дефекты подшипников настолько малы и незначительны, что их практически невозможно выявить с помощью ультразвукового исследования. Внутренние дефекты подшипников намного лучше и эффективнее выявлять на заводах-изготовителях, для этого есть специальные отделы ОТК.

Вихретоковый контроль качества подшипников

Действие этого способа контроля основывается на создании в изделии вихревых токов, после этого на выходе преобразователя появляется сигнал. Фаза и амплитуда этого сигнала определяется с помощью действующего вторичного поля. Такой метод контроля за качеством подшипников получил большое распространение в авиации. Это связано с тем, что большинство деталей состоят из немагнитных материалов.

Вихретоковые дефектоскопы достаточно компактные, имеют малый вес, это позволяет использовать их практически для любого оборудования и в любой ситуации. Яркий пример – дефектоскоп ВД-12НФП, он представляет собой небольшую по размеру коробочку, внутри которой размещен преобразователь. Этот прибор можно повесить на плечо и оправиться к месту контроля.

Для проведения контроля не нужны специальные условия, его можно проводить даже в помещении с плохим освещением. Если дефект будет обнаружен, то мгновенно сработают звуковые и световые индикаторы. Для проведения дефектоскопии могут применяться автоматизированные установки, например – ВД-211.5. Но эти установки имеют несколько ограниченную сферу применения, они рассчитаны на определенные типы подшипников.

Среди преимуществ этого метода контроля можно выделить следующие положительные качества:

- простота проведения контроля за состоянием подшипника;

- процедура дефектоскопии может проводиться на загрязненных поверхностях;

- можно использовать для контроля за деталями из немагнитного материала.

Основным недостатком является возможность выявления только поверхностных трещин.

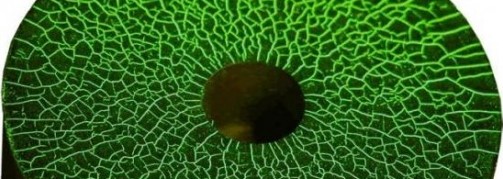

Магнитопорошковый метод контроля

Считается наиболее высокоточным из трех описанных методов, с его помощью можно обнаружить поверхностные и подповерхностные трещины. Для проведения контроля нужно сначала намагнитить деталь, после этого нанести магнитный индикатор. В месте появившегося дефекта будет наблюдаться скопление индикатора (порошка или суспензии).

Появившуюся трещину практически всегда можно будет заметить невооруженным глазом, оценить ее местоположение и длину. Размер трещин, которые можно обнаружить с помощью этого метода, начинается с 2 мкм. Этот метод отличается множеством нюансов: шероховатость поверхности, способ намагничивания и т.д. Но при правильном выполнении всех операций можно получить достоверную информацию о техническом состоянии подшипника.

Магнитопорошковый метод контроля отличается следующими преимуществами:

- высокая достоверность результатов проведенного контроля;

- наглядность полученных результатов.

К недостаткам можно отнести следующие нюансы:

- для проведения контроля необходимо хорошее освещение;

- можно проконтролировать качество только деталей из ферромагнитных материалов;

- установки для проведения контроля стационарные.

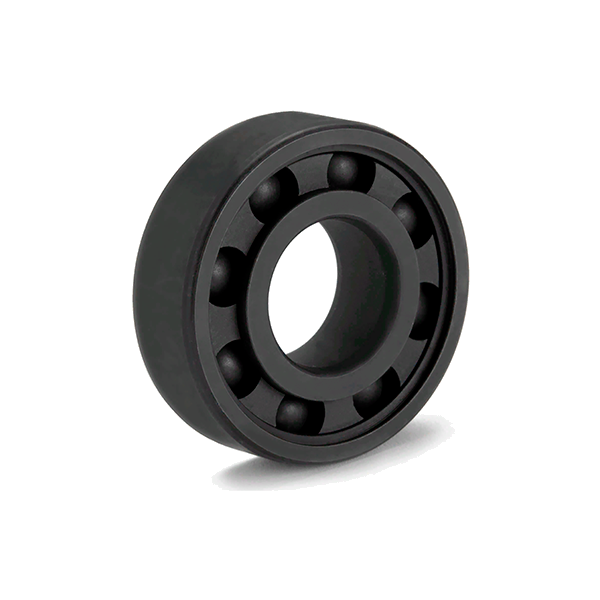

Радиальные однорядные шариковые подшипники

Радиальные однорядные шариковые подшипники  Радиальные двухрядные шариковые подшипники (самоустанавливающиеся)

Радиальные двухрядные шариковые подшипники (самоустанавливающиеся)  Радиальные двухрядные шариковые подшипники

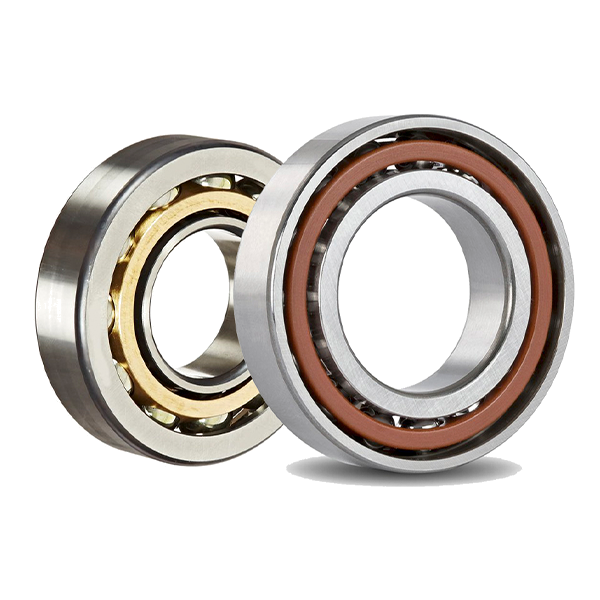

Радиальные двухрядные шариковые подшипники  Радиально-упорные шариковые подшипники

Радиально-упорные шариковые подшипники  Упорные шариковые подшипники

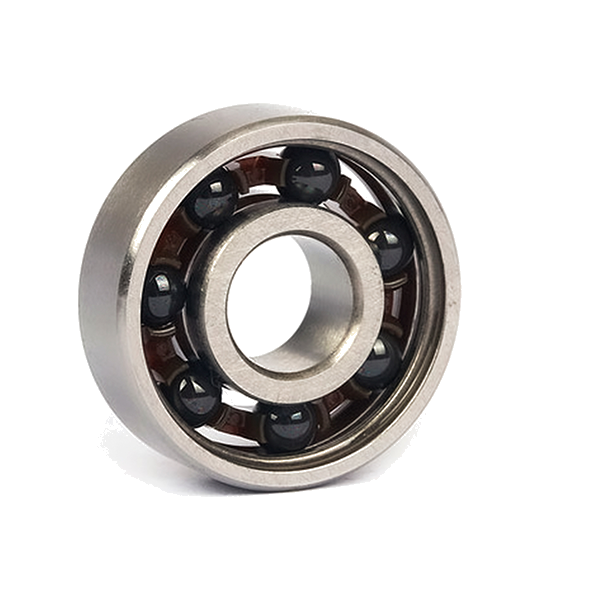

Упорные шариковые подшипники  Гибридные шариковые подшипники

Гибридные шариковые подшипники  Подшипники для специальных условий

Подшипники для специальных условий  Сверхточные подшипники

Сверхточные подшипники  Шариковые подшипники TIMKEN (FAFNIR)

Шариковые подшипники TIMKEN (FAFNIR)  Цилиндрические роликовые подшипники

Цилиндрические роликовые подшипники  Сферические роликовые подшипники

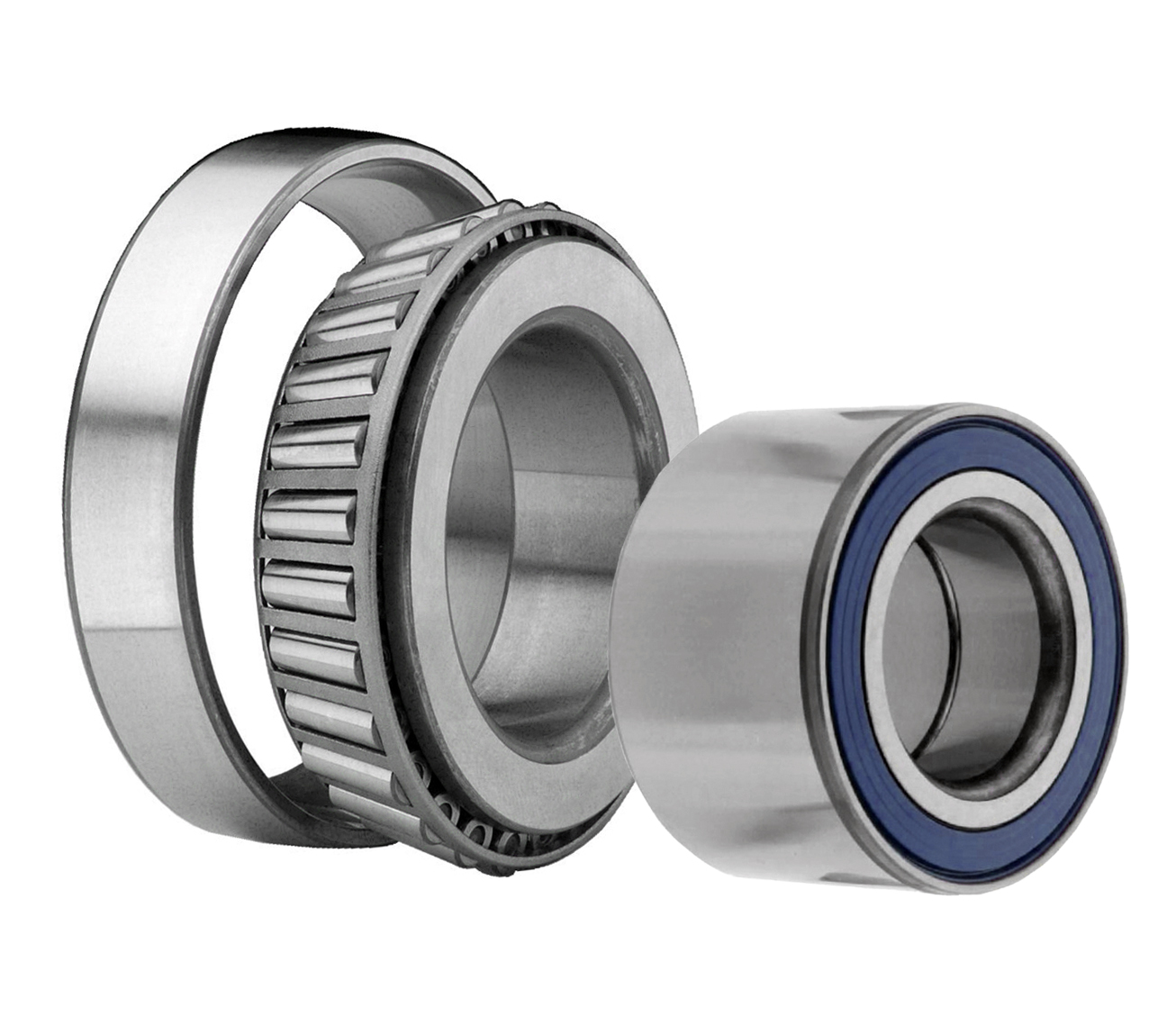

Сферические роликовые подшипники  Конические роликовые подшипники

Конические роликовые подшипники  Упорные роликовые подшипники

Упорные роликовые подшипники  Внутренние кольца подшипников

Внутренние кольца подшипников  Игольчатые подшипники с массивными кольцами

Игольчатые подшипники с массивными кольцами  Игольчатые подшипники NAV (407...)

Игольчатые подшипники NAV (407...)  Игольчатые подшипники RNA (425...)

Игольчатые подшипники RNA (425...)  Игольчатые подшипники RNAV (402...)

Игольчатые подшипники RNAV (402...)  Игольчатые подшипники HK

Игольчатые подшипники HK  Игольчатые подшипники K и KT (подшипники без колец)

Игольчатые подшипники K и KT (подшипники без колец)  Другие игольчатые подшипники

Другие игольчатые подшипники  Игольчатые подшипники AXK и кольца к ним AS/LS

Игольчатые подшипники AXK и кольца к ним AS/LS  Игольчатые подшипники серии BK

Игольчатые подшипники серии BK  Игольчатые подшипники серии NAO

Игольчатые подшипники серии NAO  Игольчатые подшипники серии NATR

Игольчатые подшипники серии NATR  Игольчатые подшипники серии NATV

Игольчатые подшипники серии NATV  Игольчатые подшипники серии NK и NKI

Игольчатые подшипники серии NK и NKI  Шарнирные подшипники серии GAC

Шарнирные подшипники серии GAC  Шарнирные подшипники тяжелой серии GEH закрытого типа

Шарнирные подшипники тяжелой серии GEH закрытого типа  Шарнирные подшипники серии ШСЛ

Шарнирные подшипники серии ШСЛ  Шарнирные подшипники (GE)

Шарнирные подшипники (GE)  Подшипниковые узлы в сборе

Подшипниковые узлы в сборе  Корпусные подшипники

Корпусные подшипники  Подшипниковые корпуса

Подшипниковые корпуса  Подшипниковые узлы и подшипники из нержавеющей стали

Подшипниковые узлы и подшипники из нержавеющей стали  Подшипниковые узлы в пластиковом корпусе (для пищевых производств)

Подшипниковые узлы в пластиковом корпусе (для пищевых производств)  Штампованные стальные корпуса

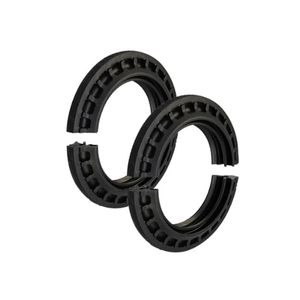

Штампованные стальные корпуса  Каучуковые демпфирующие кольца для подшипников типа Y

Каучуковые демпфирующие кольца для подшипников типа Y  Корпусный узел со сферическим роликовым подшипником в сборе

Корпусный узел со сферическим роликовым подшипником в сборе  Корпусной узел с коническим роликовым подшипником в сборе

Корпусной узел с коническим роликовым подшипником в сборе  Стационарные корпуса

Стационарные корпуса  Торцевые крышки

Торцевые крышки  Фиксирующие кольца

Фиксирующие кольца  Манжетные уплотнения

Манжетные уплотнения  Комплекты для монтажа и демонтажа подшипников

Комплекты для монтажа и демонтажа подшипников  Съемники подшипников

Съемники подшипников  Индукционные нагреватели для подшипников

Индукционные нагреватели для подшипников  Ключи для монтажа (демонтажа) подшипников

Ключи для монтажа (демонтажа) подшипников  Аксессуары для индукционных нагревателей

Аксессуары для индукционных нагревателей  Гидравлические гайки HMV

Гидравлические гайки HMV  Алюминиевые кольца для демонтажа цилиндрических подшипников

Алюминиевые кольца для демонтажа цилиндрических подшипников  Инструменты для холодного монтажа подшипников

Инструменты для холодного монтажа подшипников  Универсальные регулируемые опоры Vibracon

Универсальные регулируемые опоры Vibracon  Инструмент для вибродиагностики

Инструмент для вибродиагностики  Калиброванные пластины

Калиброванные пластины  Инструмент для базового мониторинга оборудования

Инструмент для базового мониторинга оборудования  Инструменты для выверки соосности

Инструменты для выверки соосности  Промышленный текстиль

Промышленный текстиль  Опорные ролики (дюймовая серия)

Опорные ролики (дюймовая серия)  Опорные ролики без цапфы

Опорные ролики без цапфы  Опорные ролики c цапфой

Опорные ролики c цапфой  Шариковые втулки

Шариковые втулки  Линейные подшипники (шариковые втулки)

Линейные подшипники (шариковые втулки)  Каретки/ Направляющие

Каретки/ Направляющие  Валы линейного перемещения

Валы линейного перемещения  Подшипниковые узлы для линейного перемещения

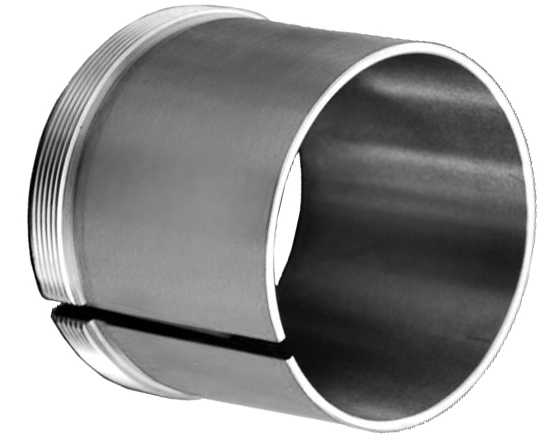

Подшипниковые узлы для линейного перемещения  Стяжные втулки типа AH и AHX

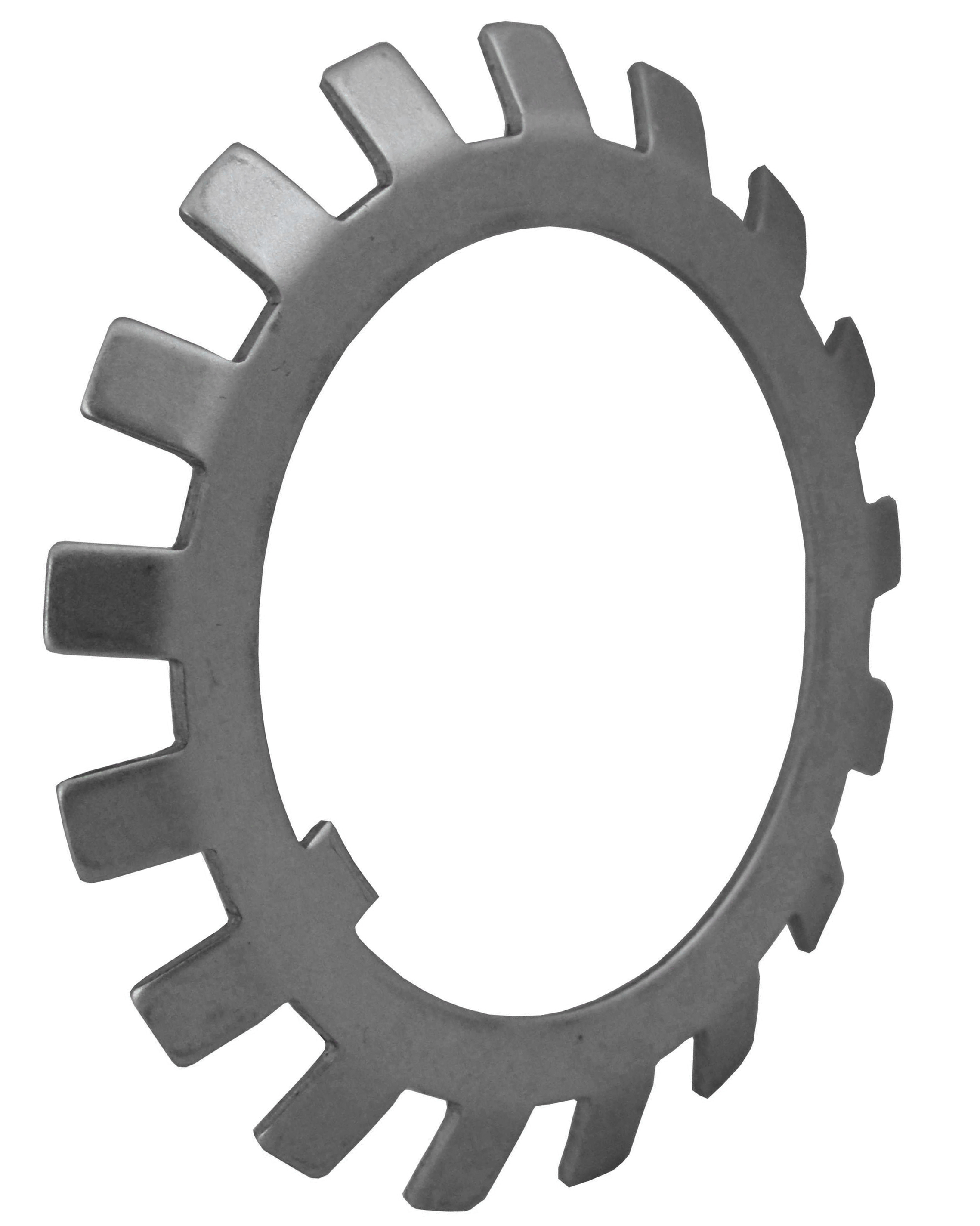

Стяжные втулки типа AH и AHX  Стопорные шайбы MB

Стопорные шайбы MB  Закрепительные гайки KM

Закрепительные гайки KM  Износостойкие втулки

Износостойкие втулки  Втулки скольжения PCM / PCMF

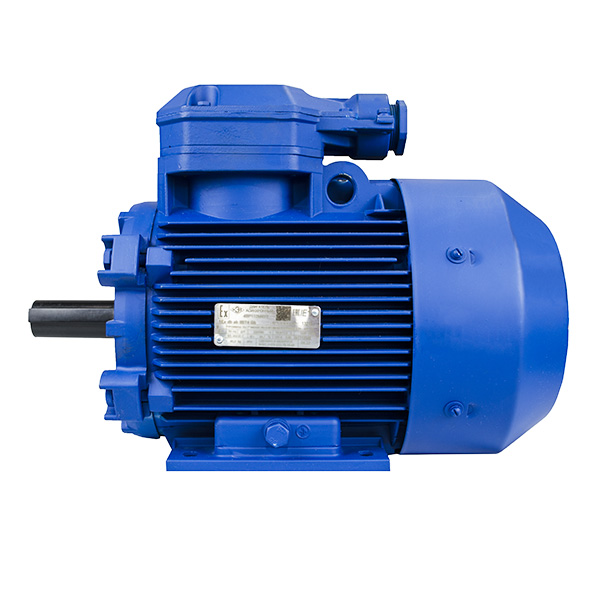

Втулки скольжения PCM / PCMF  Взрывобезопасные двигатели

Взрывобезопасные двигатели  Трехфазные электродвигатели

Трехфазные электродвигатели  Однофазные электродвигатели

Однофазные электродвигатели  Мотор-редукторы

Мотор-редукторы  Пластичные смазки

Пластичные смазки  Лубрикаторы SKF

Лубрикаторы SKF  Инструменты для смазывания

Инструменты для смазывания  Смазочные материалы, масла и раскислители ржавчины

Смазочные материалы, масла и раскислители ржавчины  Консистентные смазки

Консистентные смазки  Противозадирные составы

Противозадирные составы  Контейнеры для масел

Контейнеры для масел  Индустриальные продукты

Индустриальные продукты  Пластичная смазка Литол

Пластичная смазка Литол  Автомобильные продукты

Автомобильные продукты  Масла SKF

Масла SKF  Ремкомплекты

Ремкомплекты  Активаторы, праймеры, очистители

Активаторы, праймеры, очистители  Составы для защиты от коррозии

Составы для защиты от коррозии  Силиконовые клеи-герметики

Силиконовые клеи-герметики  Модифицированные силаны

Модифицированные силаны  Вспомогательные средства

Вспомогательные средства  Герметики

Герметики  Фиксаторы

Фиксаторы  Клеи

Клеи  Ремни

Ремни  Сальники (манжеты армированные)

Сальники (манжеты армированные)  Уплотнительные кольца круглого сечения - Манжеты (O-Rings)

Уплотнительные кольца круглого сечения - Манжеты (O-Rings)  Манжеты V – образные

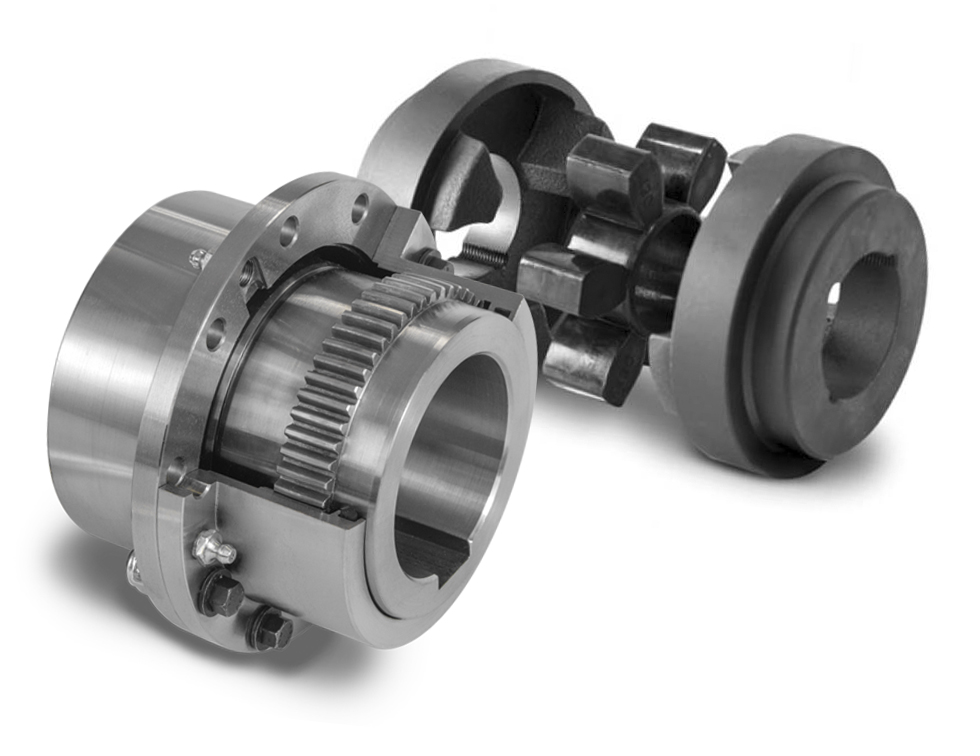

Манжеты V – образные  Муфты

Муфты  Конические втулки (Тапербуш Taper Bush)

Конические втулки (Тапербуш Taper Bush)  Шкивы

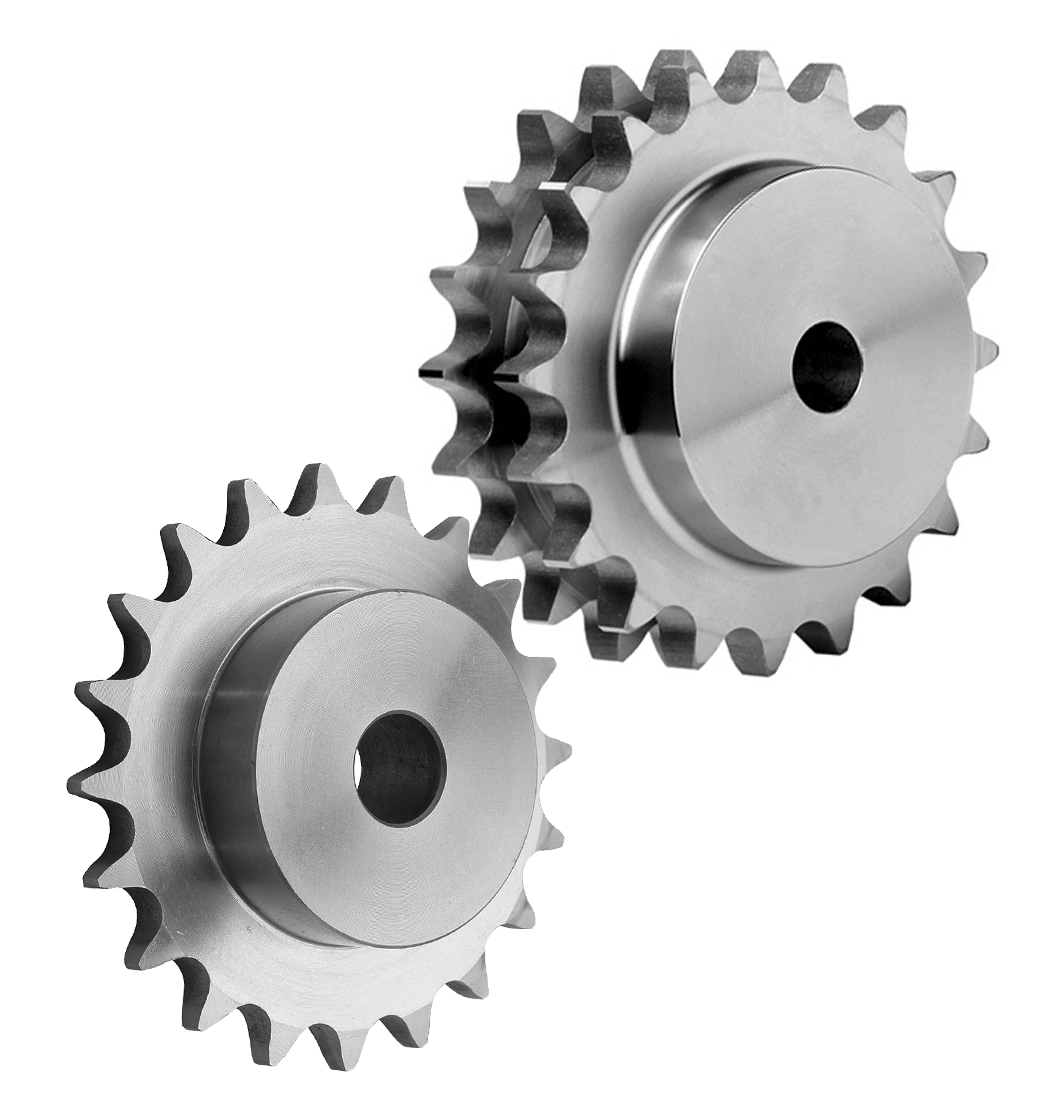

Шкивы  Звездочки

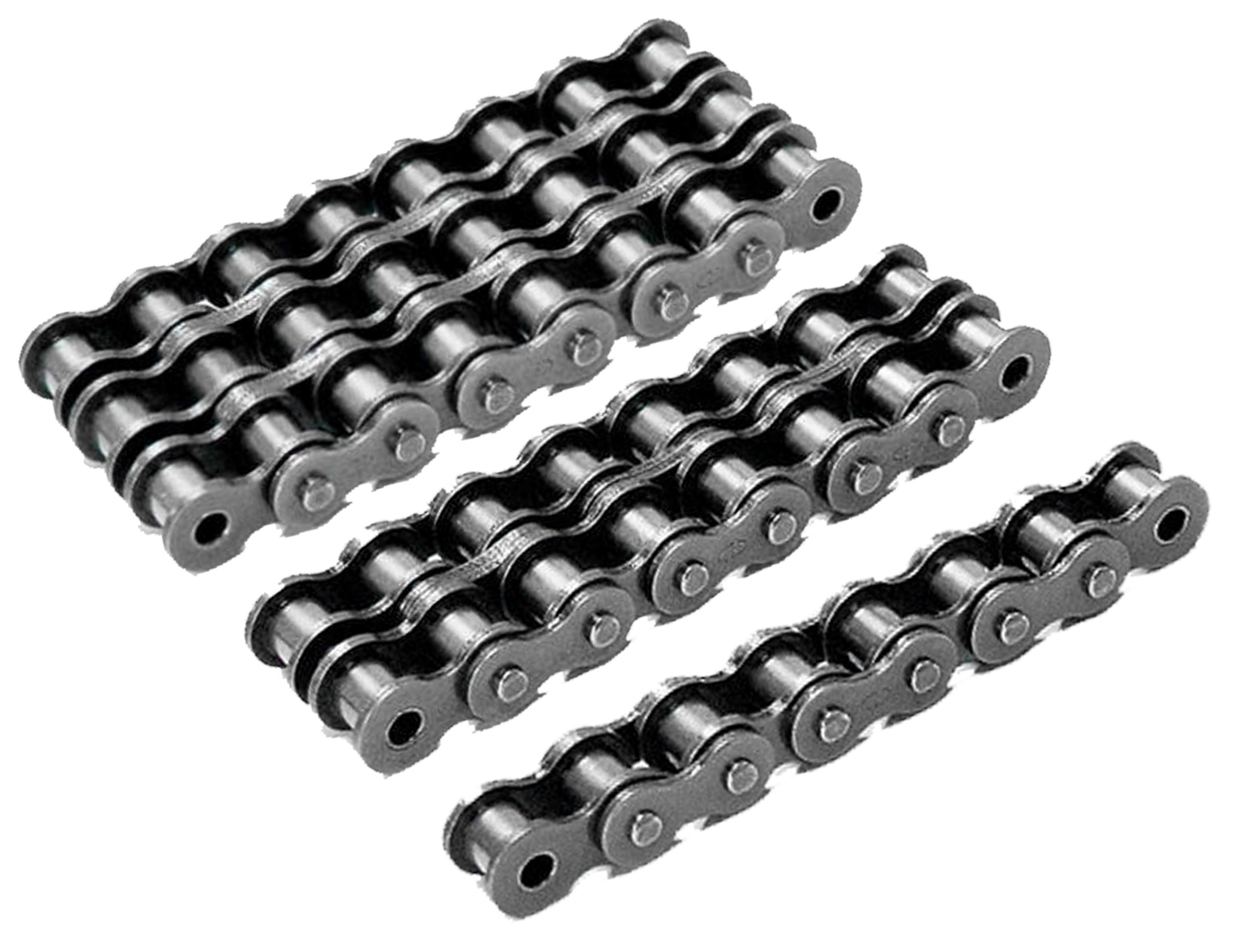

Звездочки  Приводные цепи

Приводные цепи  Направляющие ролики с цапфой серии ZL

Направляющие ролики с цапфой серии ZL  Направляющие ролики с цапфой серии ZL 52

Направляющие ролики с цапфой серии ZL 52  Направляющие ролики с цапфой серии KR

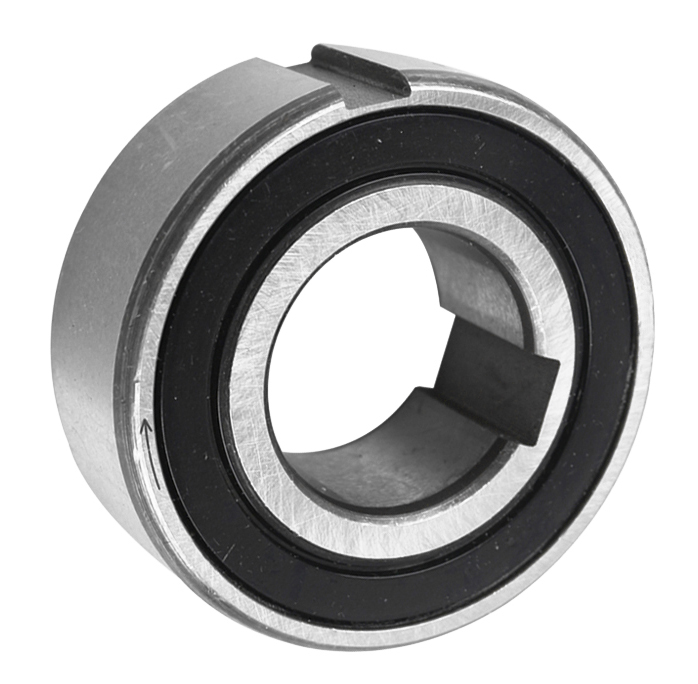

Направляющие ролики с цапфой серии KR  Подшипники обгонной муфты

Подшипники обгонной муфты  Выжимные подшипники сцепления

Выжимные подшипники сцепления  Шаровые наконечники тяги RBL

Шаровые наконечники тяги RBL  Генераторные подшипники

Генераторные подшипники  Подшипники кондиционера

Подшипники кондиционера  Ступичные подшипники

Ступичные подшипники  Ролики ремня ГРМ

Ролики ремня ГРМ  Автомобильные подшипники (другие)

Автомобильные подшипники (другие)

1003

1003