Высокотемпературные подшипники

18.04.2022

18.04.2022

При эксплуатации подшипников в нормальном температурном диапазоне обычно используют стандартные модели. Для использования во время резких температурных перепадов и в условиях критических температур такие изделия не подходят. Для подобных случаев предназначаются специальные термостойкие модели.

Когда используются термостойкие подшипники?

Каждая разновидность выпускаемых сегодня подшипников предназначена для работы при определенной температуре. Это заложено в технических характеристиках изделия. Стандартные модели предназначаются для работы в условиях привычного температурного диапазона. При сильном нагреве тела качения или резких температурных перепадах их заклинивает вследствие расширения.

Термостойкие подшипники бывают:

- высокотемпературными;

- низкотемпературными;

- универсальными.

Металл, используемый для изготовления колец стандартных моделей, не отличается жаропрочностью, поэтому подвержен деформациям при повышенных нагрузках и резком нагревании. На определенную температуру рассчитана и используемая смазка. При температурных перепадах ее свойства ухудшаются. Поэтому в тех случаях, когда невозможно отвести вырабатываемое механизмом тепло, необходимо использовать специальные термостойкие подшипники.

Как правильно выбирать?

Выбирая подходящую термостойкую модель, необходимо учитывать особенности охлаждения либо нагрева подшипникового узла.

Нагрев может иметь следующий характер:

- кратковременный;

- периодический;

- постоянный.

Чаще всего термостойкие подшипники эксплуатируют при повышенной температуре окружающей среды. От того, каким именно образом изменяется температура, и каков ее уровень, зависит выбор высокотемпературной модели.

Термостойкие изделия используют в разных отраслях современной промышленности. Их применение обеспечивает надежную, бесперебойную работу различных механизмов и приспособлений в заводских и фабричных цехах, на частных и государственных производствах и т.д.

Чаще всего термостойкие модели используют в следующих промышленных отраслях:

- пищевая;

- лакокрасочная;

- металлургическая и пр.

Низкотемпературные модели используют намного реже, поэтому их выпускают в меньших объемах. У них имеются собственные особенности. Основные их составляющие характеризуются минимальным уровнем сжатия. Такие модели не склонны к обледенению и снабжены смазкой, сохраняющей свои свойства при низких температурах. Эту подшипниковую продукцию используют в различных областях современной промышленности. Их применяют в холодильных, а также криогенных установках, в различных системах газового производства, а также в устройствах, функционирующих в условиях низких температур.

Особенности изготовления высокотемпературных моделей

Изделия, которые используются при высоких температурах, изготавливаются особым образом. В конструкциях таких моделей учтено расширение тел в процессе нагревания. При их производстве создается определенный технологический зазор, исчезающий в процессе нагревания. В изделиях такого типа используется специальная консистентная смазка, в которую добавляется графит. Она выдерживает значительные нагревания, не изменяя при этом своих свойств.

Для моделей, используемых в пищевой промышленности, разработана специальная смазка, которая полностью совместима с любыми пищевыми продуктами. Для изготовления тел высокотемпературных подшипников используется нержавеющая либо жаропрочная сталь. Это позволяет предупреждать появление коррозии в процессе нагревания.

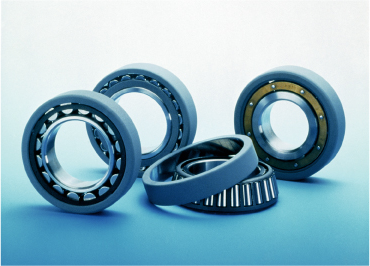

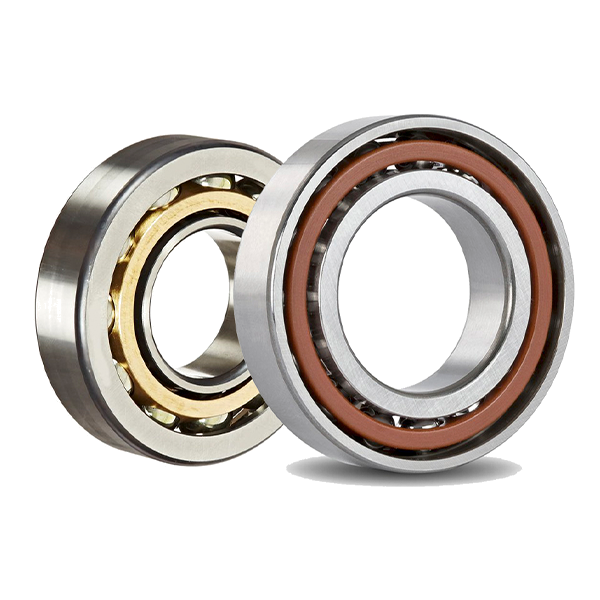

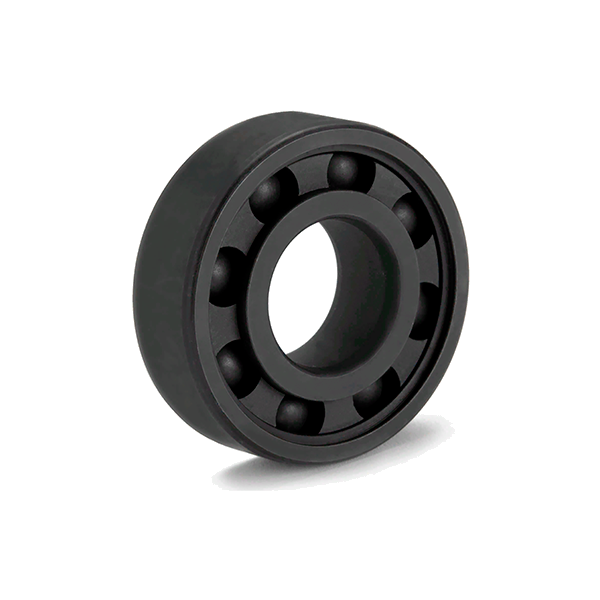

Уплотнения для закрытых моделей также изготавливаются из жаропрочных полимеров. Для оборудования, работающего на высоких скоростях, используют открытые подшипники, в которых чаще приходится менять смазку. Для изготовления шариков используется синтетический керамический материал (нитрида кремния Si3N4) либо специальная сталь. Нитрид кремния Si3N4 представляет собой особую разновидность синтетической керамики, обладающей способностью самоусиления. Кроме этого, используется металлокерамика, специальная сталь, а также различные полиамиды и полимеры.

Керамические подшипники

Отдельно нужно упомянуть о керамических моделях. Для их изготовления используется специальная керамика, коэффициент расширения которой в несколько раз ниже, нежели у стали.

Керамические модели способны выдерживать температуру до плюс 1000 градусов. Их используют, к примеру, в газовых турбинах. Материал, используемый для их изготовления, не проводит ток, благодаря чему обеспечивается электрическая изоляция между кольцами этих изделий.

В гибридных моделях используются керамические тела качения и стальные кольца. Это обеспечивает наиболее привлекательные характеристики. Гибридные модели характеризуются высокой точностью и хорошей приспособленностью к большим скоростям вращения. Это позволяет использовать их в шпинделях различных станков.

Технологии изготовления и материалы

Модели, работающие при отрицательных температурах, изготавливаются по особым технологиям, с применением специальных материалов. Для изготовления колец используют прочную нержавеющую сталь, характеризующуюся повышенным содержанием азота и подвергающуюся в процессе производства специальной термообработке. Это повышает прочность и твердость изделия и позволяет ему оставаться стабильным при температуре до минут 253 градусов.

Для изготовления тел качения используется кремний, характеризующийся устойчивостью к температурным перепадам. Такие изделия выдерживают повышенную скорость вращения, не утрачивая при этом своих характеристик. Для изготовления смазки для таких моделей используется смесь из синтетических, силиконовых и минеральных масел, берущихся в определенных пропорциях. Загуститель обладает термостабилизирующими и антиоксидантными свойствами. Чаще всего его функцию выполняет кальциевое либо литиевое масло. Хороший результат демонстрирует смазка сжиженным газом.

Для специальной техники небольшими партиями изготавливаются подшипники, обладающие заданными свойствами.

Радиальные однорядные шариковые подшипники

Радиальные однорядные шариковые подшипники  Радиальные двухрядные шариковые подшипники (самоустанавливающиеся)

Радиальные двухрядные шариковые подшипники (самоустанавливающиеся)  Радиальные двухрядные шариковые подшипники

Радиальные двухрядные шариковые подшипники  Радиально-упорные шариковые подшипники

Радиально-упорные шариковые подшипники  Упорные шариковые подшипники

Упорные шариковые подшипники  Гибридные шариковые подшипники

Гибридные шариковые подшипники  Подшипники для специальных условий

Подшипники для специальных условий  Сверхточные подшипники

Сверхточные подшипники  Шариковые подшипники TIMKEN (FAFNIR)

Шариковые подшипники TIMKEN (FAFNIR)  Цилиндрические роликовые подшипники

Цилиндрические роликовые подшипники  Сферические роликовые подшипники

Сферические роликовые подшипники  Конические роликовые подшипники

Конические роликовые подшипники  Упорные роликовые подшипники

Упорные роликовые подшипники  Внутренние кольца подшипников

Внутренние кольца подшипников  Игольчатые подшипники с массивными кольцами

Игольчатые подшипники с массивными кольцами  Игольчатые подшипники NAV (407...)

Игольчатые подшипники NAV (407...)  Игольчатые подшипники RNA (425...)

Игольчатые подшипники RNA (425...)  Игольчатые подшипники RNAV (402...)

Игольчатые подшипники RNAV (402...)  Игольчатые подшипники HK

Игольчатые подшипники HK  Игольчатые подшипники K и KT (подшипники без колец)

Игольчатые подшипники K и KT (подшипники без колец)  Другие игольчатые подшипники

Другие игольчатые подшипники  Игольчатые подшипники AXK и кольца к ним AS/LS

Игольчатые подшипники AXK и кольца к ним AS/LS  Игольчатые подшипники серии BK

Игольчатые подшипники серии BK  Игольчатые подшипники серии NAO

Игольчатые подшипники серии NAO  Игольчатые подшипники серии NATR

Игольчатые подшипники серии NATR  Игольчатые подшипники серии NATV

Игольчатые подшипники серии NATV  Игольчатые подшипники серии NK и NKI

Игольчатые подшипники серии NK и NKI  Шарнирные подшипники серии GAC

Шарнирные подшипники серии GAC  Шарнирные подшипники тяжелой серии GEH закрытого типа

Шарнирные подшипники тяжелой серии GEH закрытого типа  Шарнирные подшипники серии ШСЛ

Шарнирные подшипники серии ШСЛ  Шарнирные подшипники (GE)

Шарнирные подшипники (GE)  Подшипниковые узлы в сборе

Подшипниковые узлы в сборе  Корпусные подшипники

Корпусные подшипники  Подшипниковые корпуса

Подшипниковые корпуса  Подшипниковые узлы и подшипники из нержавеющей стали

Подшипниковые узлы и подшипники из нержавеющей стали  Подшипниковые узлы в пластиковом корпусе (для пищевых производств)

Подшипниковые узлы в пластиковом корпусе (для пищевых производств)  Штампованные стальные корпуса

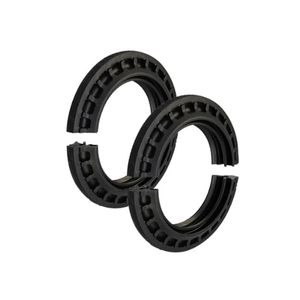

Штампованные стальные корпуса  Каучуковые демпфирующие кольца для подшипников типа Y

Каучуковые демпфирующие кольца для подшипников типа Y  Корпусный узел со сферическим роликовым подшипником в сборе

Корпусный узел со сферическим роликовым подшипником в сборе  Корпусной узел с коническим роликовым подшипником в сборе

Корпусной узел с коническим роликовым подшипником в сборе  Стационарные корпуса

Стационарные корпуса  Торцевые крышки

Торцевые крышки  Фиксирующие кольца

Фиксирующие кольца  Манжетные уплотнения

Манжетные уплотнения  Комплекты для монтажа и демонтажа подшипников

Комплекты для монтажа и демонтажа подшипников  Съемники подшипников

Съемники подшипников  Индукционные нагреватели для подшипников

Индукционные нагреватели для подшипников  Ключи для монтажа (демонтажа) подшипников

Ключи для монтажа (демонтажа) подшипников  Аксессуары для индукционных нагревателей

Аксессуары для индукционных нагревателей  Гидравлические гайки HMV

Гидравлические гайки HMV  Алюминиевые кольца для демонтажа цилиндрических подшипников

Алюминиевые кольца для демонтажа цилиндрических подшипников  Инструменты для холодного монтажа подшипников

Инструменты для холодного монтажа подшипников  Универсальные регулируемые опоры Vibracon

Универсальные регулируемые опоры Vibracon  Инструмент для вибродиагностики

Инструмент для вибродиагностики  Калиброванные пластины

Калиброванные пластины  Инструмент для базового мониторинга оборудования

Инструмент для базового мониторинга оборудования  Инструменты для выверки соосности

Инструменты для выверки соосности  Промышленный текстиль

Промышленный текстиль  Опорные ролики (дюймовая серия)

Опорные ролики (дюймовая серия)  Опорные ролики без цапфы

Опорные ролики без цапфы  Опорные ролики c цапфой

Опорные ролики c цапфой  Шариковые втулки

Шариковые втулки  Линейные подшипники (шариковые втулки)

Линейные подшипники (шариковые втулки)  Каретки/ Направляющие

Каретки/ Направляющие  Валы линейного перемещения

Валы линейного перемещения  Подшипниковые узлы для линейного перемещения

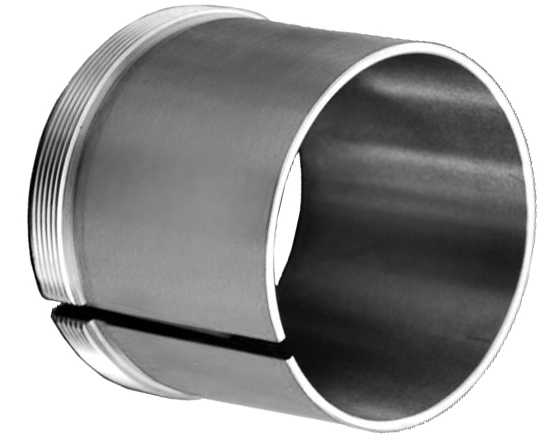

Подшипниковые узлы для линейного перемещения  Стяжные втулки типа AH и AHX

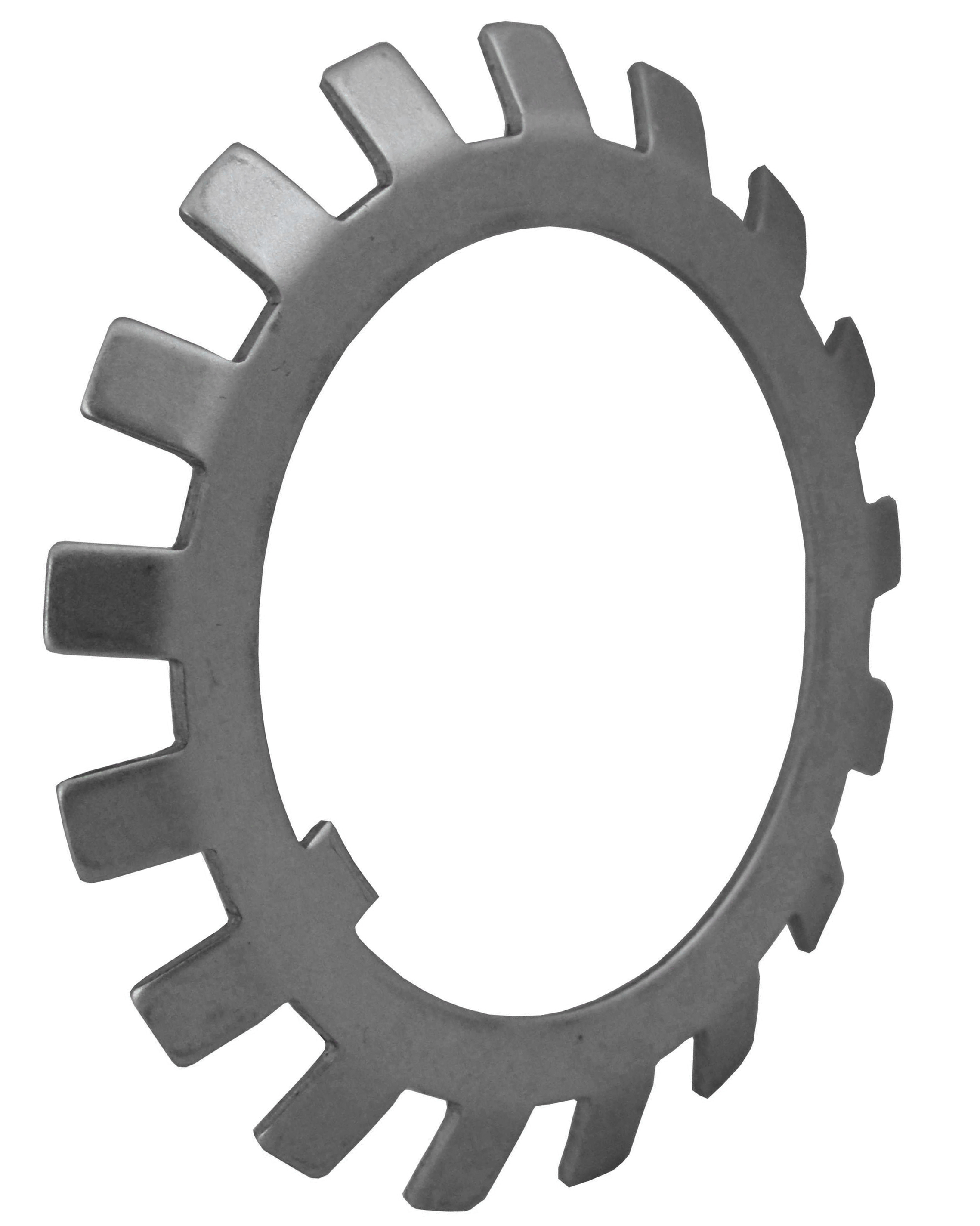

Стяжные втулки типа AH и AHX  Стопорные шайбы MB

Стопорные шайбы MB  Закрепительные гайки KM

Закрепительные гайки KM  Износостойкие втулки

Износостойкие втулки  Втулки скольжения PCM / PCMF

Втулки скольжения PCM / PCMF  Взрывобезопасные двигатели

Взрывобезопасные двигатели  Трехфазные электродвигатели

Трехфазные электродвигатели  Однофазные электродвигатели

Однофазные электродвигатели  Мотор-редукторы

Мотор-редукторы  Пластичные смазки

Пластичные смазки  Лубрикаторы SKF

Лубрикаторы SKF  Инструменты для смазывания

Инструменты для смазывания  Смазочные материалы, масла и раскислители ржавчины

Смазочные материалы, масла и раскислители ржавчины  Консистентные смазки

Консистентные смазки  Противозадирные составы

Противозадирные составы  Контейнеры для масел

Контейнеры для масел  Индустриальные продукты

Индустриальные продукты  Пластичная смазка Литол

Пластичная смазка Литол  Автомобильные продукты

Автомобильные продукты  Масла SKF

Масла SKF  Ремкомплекты

Ремкомплекты  Активаторы, праймеры, очистители

Активаторы, праймеры, очистители  Составы для защиты от коррозии

Составы для защиты от коррозии  Силиконовые клеи-герметики

Силиконовые клеи-герметики  Модифицированные силаны

Модифицированные силаны  Вспомогательные средства

Вспомогательные средства  Герметики

Герметики  Фиксаторы

Фиксаторы  Клеи

Клеи  Ремни

Ремни  Сальники (манжеты армированные)

Сальники (манжеты армированные)  Уплотнительные кольца круглого сечения - Манжеты (O-Rings)

Уплотнительные кольца круглого сечения - Манжеты (O-Rings)  Манжеты V – образные

Манжеты V – образные  Муфты

Муфты  Конические втулки (Тапербуш Taper Bush)

Конические втулки (Тапербуш Taper Bush)  Шкивы

Шкивы  Звездочки

Звездочки  Приводные цепи

Приводные цепи  Направляющие ролики с цапфой серии ZL

Направляющие ролики с цапфой серии ZL  Направляющие ролики с цапфой серии ZL 52

Направляющие ролики с цапфой серии ZL 52  Направляющие ролики с цапфой серии KR

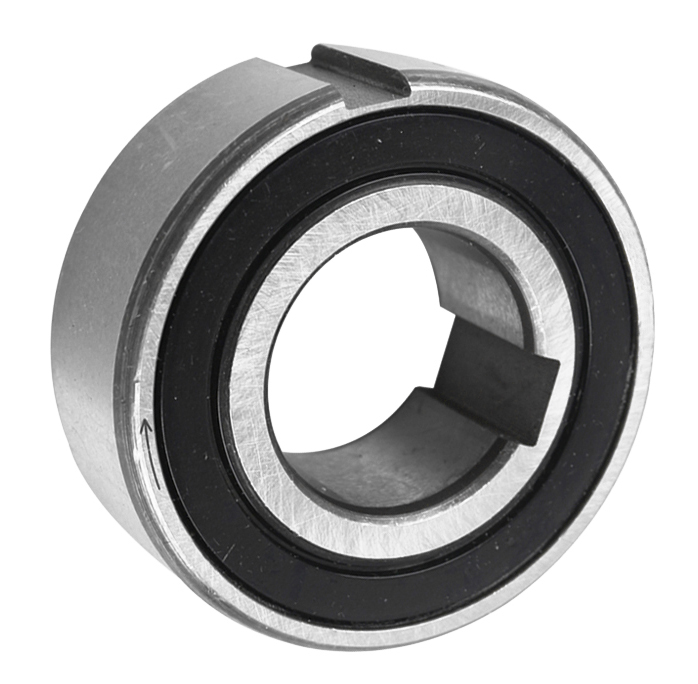

Направляющие ролики с цапфой серии KR  Подшипники обгонной муфты

Подшипники обгонной муфты  Выжимные подшипники сцепления

Выжимные подшипники сцепления  Шаровые наконечники тяги RBL

Шаровые наконечники тяги RBL  Генераторные подшипники

Генераторные подшипники  Подшипники кондиционера

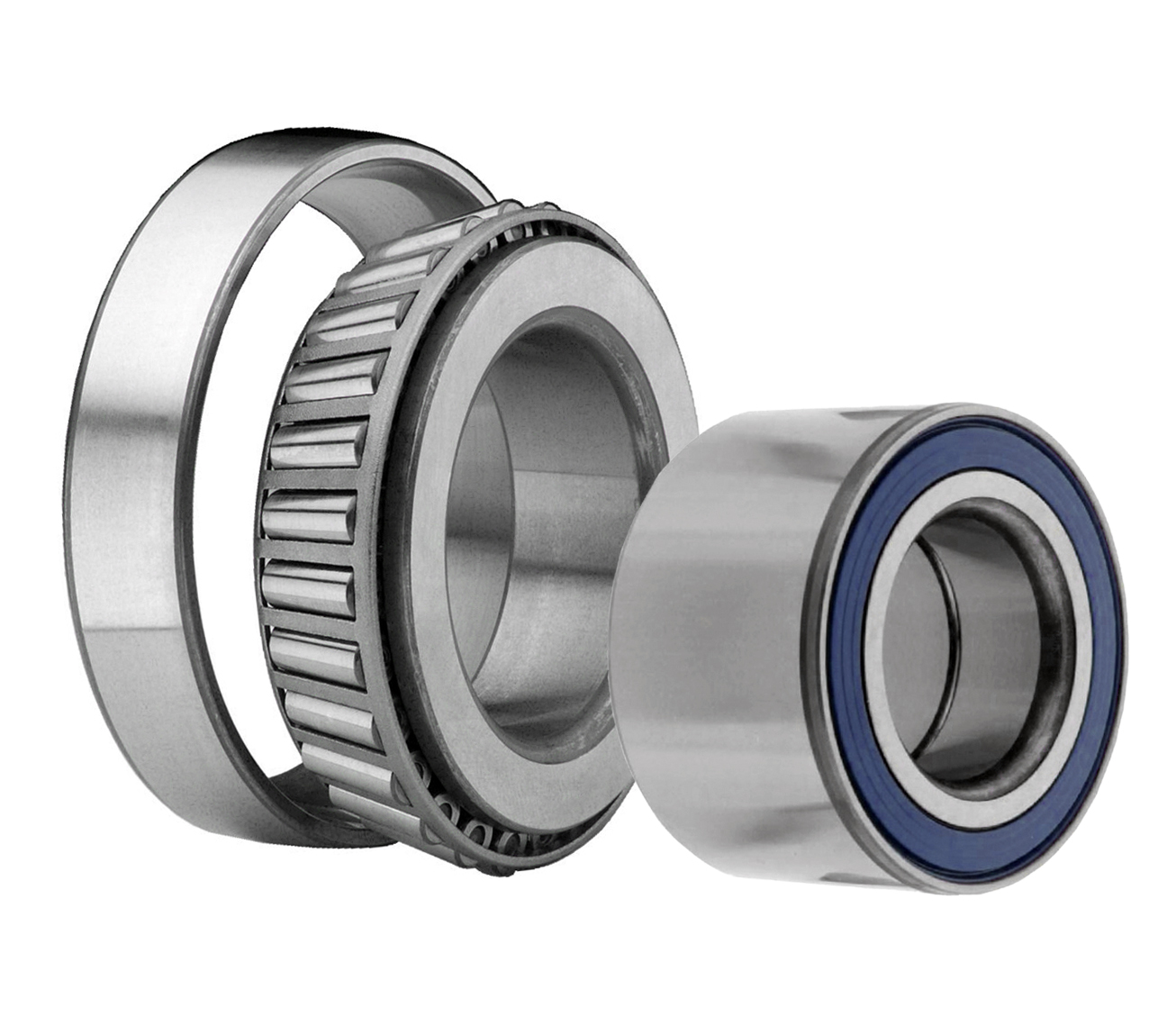

Подшипники кондиционера  Ступичные подшипники

Ступичные подшипники  Ролики ремня ГРМ

Ролики ремня ГРМ  Автомобильные подшипники (другие)

Автомобильные подшипники (другие)

998

998